S-CMC®

従来品CMCに一線を画す、高性能で低価格な至高の放熱材料(Super-CMC)です。

従来品はロール圧延という製造方法なので「波打ちの発生、厚さ不均一、平坦度が無い」という欠点がありました。

FJコンポジットの新規製造方法 ホットプレス拡散接合 では「安定品質、高熱伝導率、低コスト化」を実現しました。

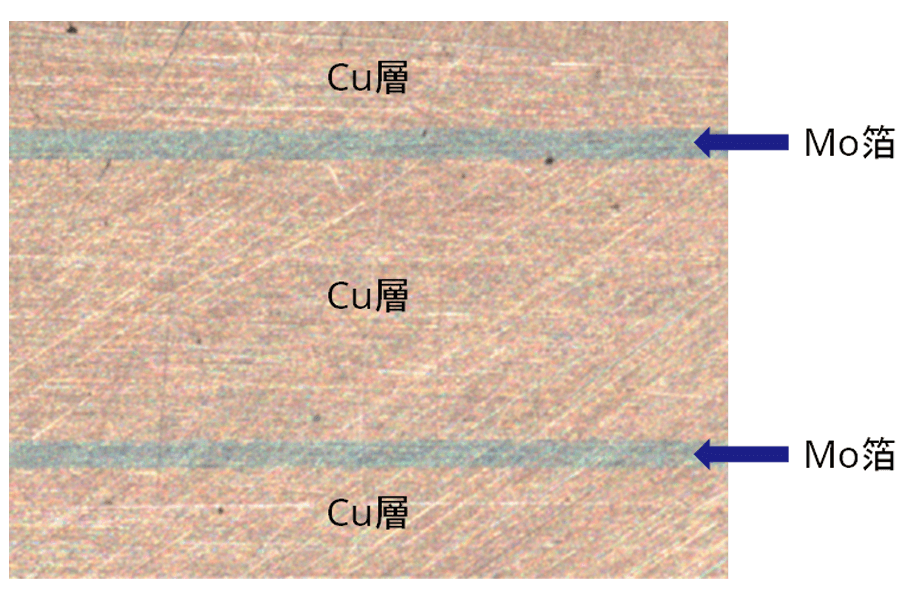

材料と構造

銅箔とモリブデン箔を多層に積層したクラッド材。

従来比:モリブデンの使用量を1/5~1/10に抑えられる。

- 目的により自由に配合量を選択可能。

- 熱膨張率を低減、希望の熱膨張率に対応可能。

拡散接合なので、接着剤を未使用。

S-CMC®の断面構造

物性

性能

高・熱伝導:330~360W/mK(従来の1.5倍)

低・熱膨張:6~10ppm/℃

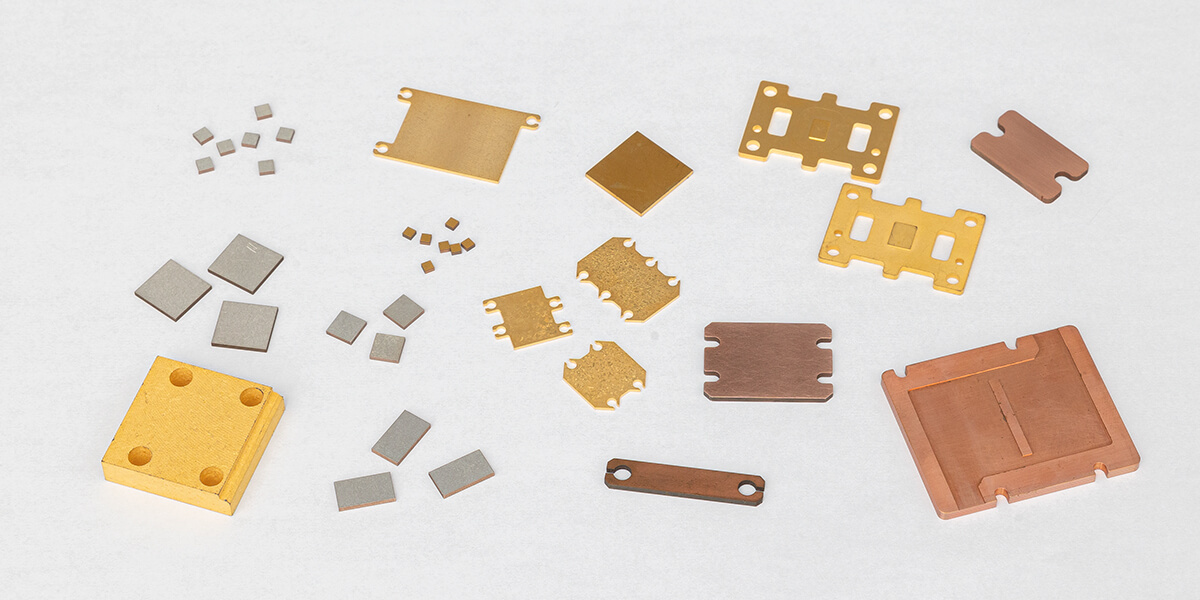

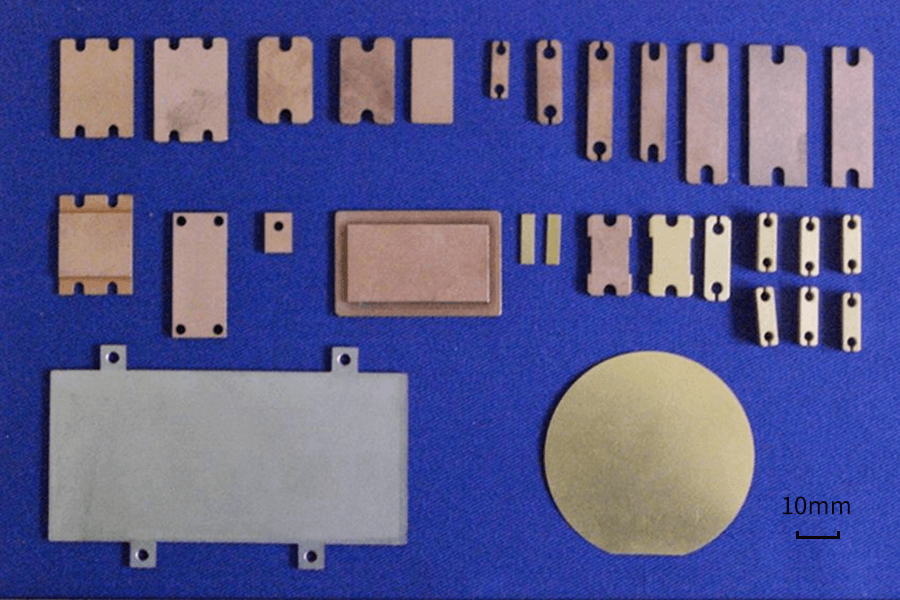

形状加工

顧客ニーズに合わせた形状加工・厚み調整が可能(±7.5μm)

ワイヤー放電加工なので加工寸法精度も良い。

多種多様なメッキに対応可能

角形状(コーナー):R=0

S-CMC®の加工例

価格性

従来品よりもモリブデン量を抑えられるので、低コスト化

用途に合わせてモリブデン量を調整できます。

量産の場合

量産化システムを構築し運用済み。

「加工・検査・梱包」の工程を完全自動化。

試作の場合

1点ごとの試作も製作可能です。

用途

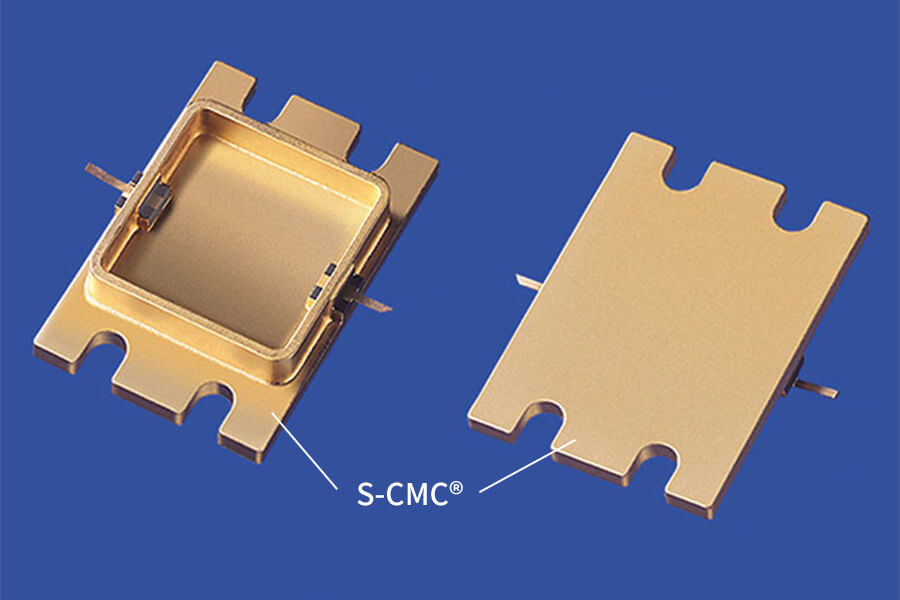

通信機器:GAN素子のヒートシンク

弊社のS-CMC®は5G通信機器や携帯基地局、飛行機のWi-Fiなどに使われいてます。

半導体パッケージのヒートシンクとして使用されており、高周波帯域の使用環境でも高放熱性と低熱膨張性を実現しています。

弊社製品が採用された

半導体パッケージの特長

- 水蒸気、ダスト、光、電磁波等の外部環境からICチップを保護する

- ICチップを機械的に保護する

- ICチップからの電気信号を入出力 / 絶縁する

- ICチップから発生する熱を外部へ放散させる

5G通信機器や電波基地局

GAN素子のヒートシンクとして

通信用半導体パッケージ

京セラ社WEBサイトより

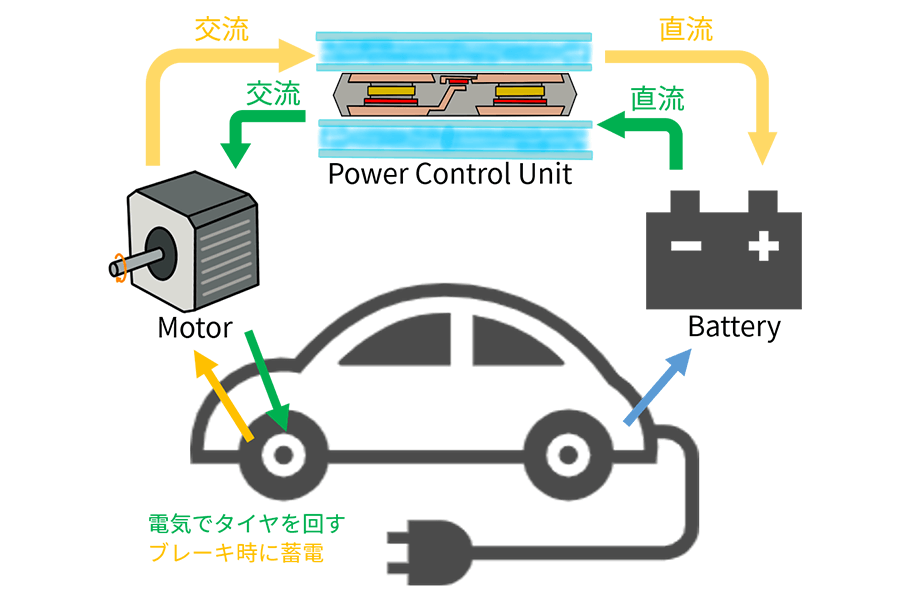

電気自動車のパワーコントロールユニット

電気自動車は「直流と交流の変換」を何度も行うことで効率的に動いています。

電池からの電流は直流ですが、モータの回転数を制御するには交流が有利です。

またブレーキ時の交流電流は直流に変換し、電池に蓄電できます。(モータが発電装置となる)

これらの直流・交流の変換はパワー半導体で行われ、この制御装置をパワーコントロールユニット(Electric Power Control Unit / PCU)と呼ばれます。

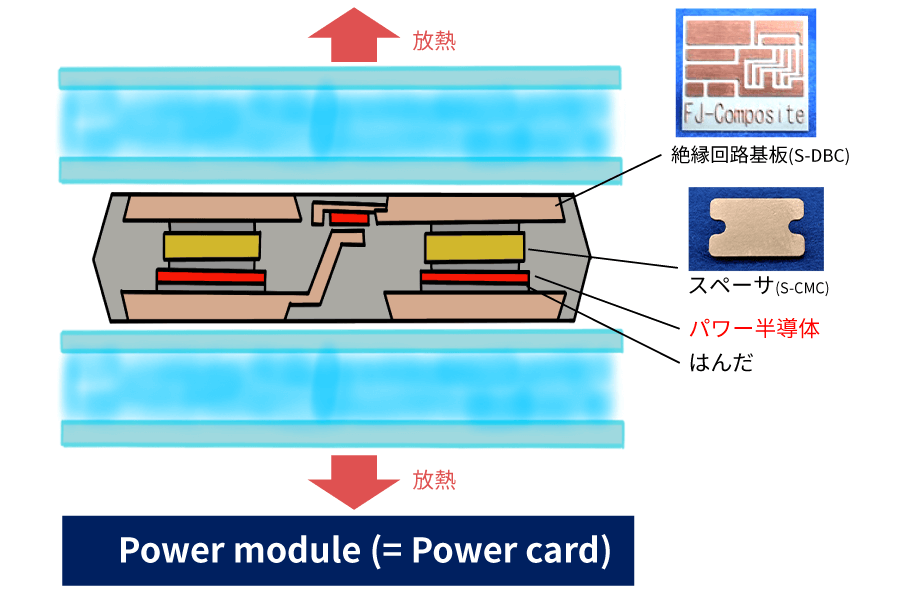

両面冷却方式パワーデバイス用のスペーサ(放熱材料)としてのS-CMC®

日本ではパワーカードと呼ばれ、DSCモジュールとして知られています。

半導体と回路基板の間にS-CMC®を挿入することで、半導体チップや接合界面への応力を緩和します。

DSCモジュールのスペーサは厚み精度と放熱効果が重要であり、弊社S-CMC®は最適な材料です。

電気自動車の仕組み

発進時:バッテリーからPCUを介してモータが回る

ブレーキ時:ブレーキの力をPCUを介してバッテリーに蓄電する

PCUの構造

アピールポイント

- 日本、アメリカ、中国、ヨーロッパで特許取得

- 日本、アメリカ、中国で商標登録

- 第6回ものづくり日本大賞で特別賞を受賞

製造・生産現場の中核を担っている中堅人材や伝統的・文化的な「技」を支えてきた熟練人材、今後を担う若年人材など、「ものづくり」に携わっている各世代の人材のうち、特に優秀と認められる人材を顕彰する「ものづくり日本大賞」において、 「第6回ものづくり日本大賞 特別賞」を受賞し、経済産業省に表彰されました。